「これが本当にスタッドレスタイヤなのか?」その凄さを実感させられるスタッドレスタイヤ「BLIZZAK WZ-1(ブリザック ダブルゼットワン)」が、ブリヂストンから9月より発売されます。このタイヤのポイントはブリザック史上、最強とも言える冬用タイヤとしての氷雪性能に加え、夏タイヤとしても驚愕のドライ/ウェット性能を実現していることにあります。今回はその実力を、夏真っ盛りの横浜で体験して参りました。

ブリヂストンの新作スタッドレスタイヤ「WZ-1」の新技術とは?

ブリザックは1988年に誕生したブリヂストンを代表する冬用タイヤでもあり、同時に北海道・北東北主要5都市においては装着率24年連続ナンバーワンを誇る、日本でもっとも知られたスタッドレスタイヤとも言えます。

そのブリザックの前モデルである「BLIZZAK VRX3」が登場したのが4年前。その間に市場は大きく変化してきました。特に近年はゲリラ豪雨ならぬゲリラ豪雪といった突然の気象状況の変化に見舞われる機会が増え、それに伴ってユーザーが冬用タイヤに求める性能もより幅広いものとなっています。

こうした状況に対応するため、ブリヂストンは今年の冬シーズンに向けて、“新たなプレミアム”と位置付ける商品設計基盤技術「ENLITEN(エンライトン)」を乗用車用スタッドレスタイヤに初搭載した「BLIZZAK WZ-1」を発売することとしたのです。

ENLITENとは、タイヤの軽量化と転がり抵抗の低減により、環境負荷を低減しつつ、運動性能も両立させるための技術。ガソリン車ではCO2排出量の削減、電気自動車にとっては航続距離延長をもたらし、結果として環境に配慮したモビリティ社会の実現に貢献するというわけです。

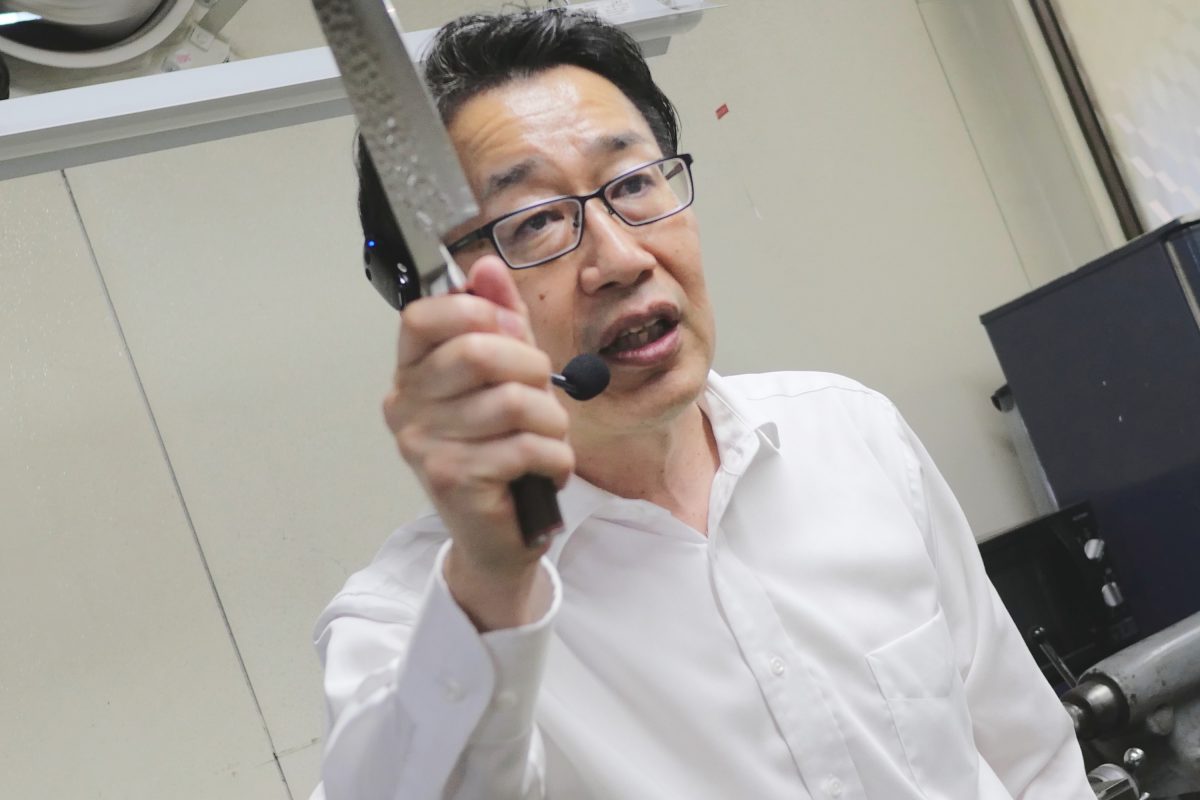

氷上での滑りを抑えるには、接地面で発生する水をいかにコントロールするかにかかっているのは言うまでもありません。そこでスタッドレスタイヤであるWZ-1に、このENLITENを活かすために様々な新技術が投入されました。

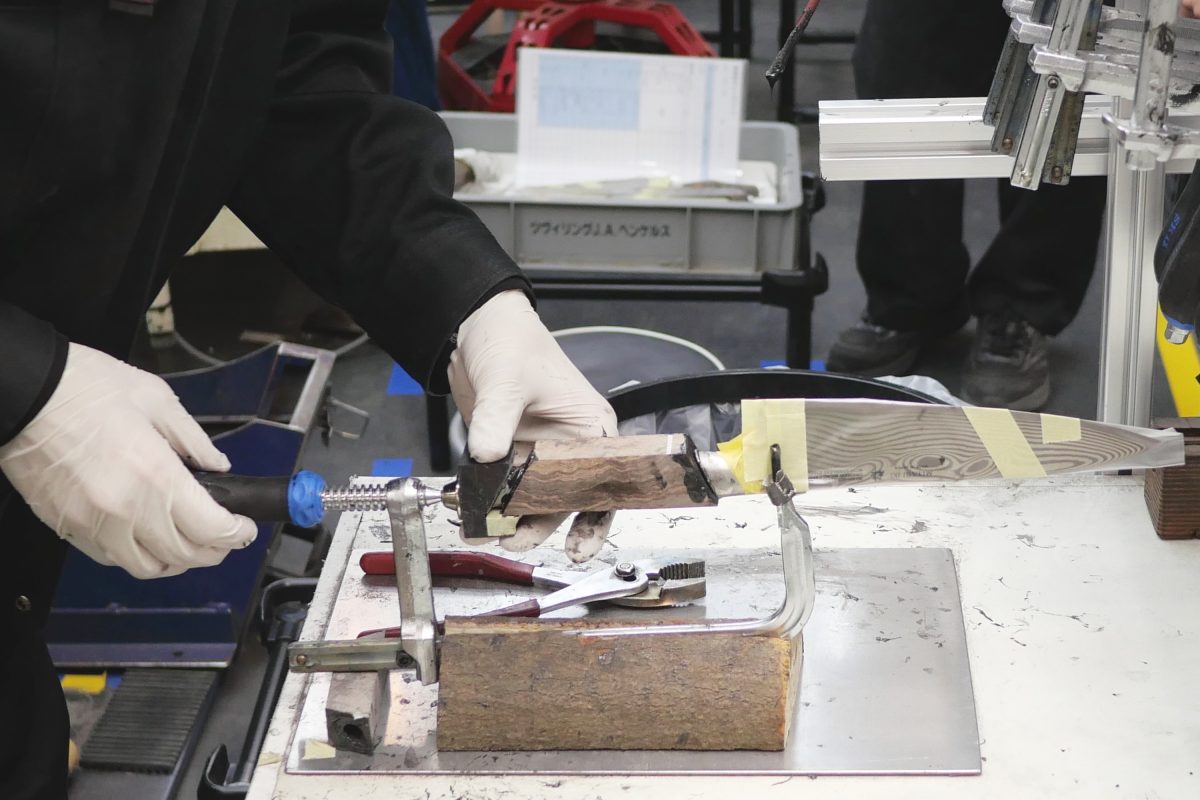

トレッドパターンではブロックまわりへの水の回り込みを抑制する「L字ブロック」と、水をスポイトのように吸い上げて貯め込んでブロック面への水の浸入を抑える「L字タンクサイプ」を採用。しかし、これでも接地面には水が残ります。

そこでWZ-1には業界初となる新技術「親水性向上ポリマー」を配合した「Wコンタクト発泡ゴム」を搭載しました。これにより、ゴムの気泡による水の除去に加え、このポリマーとわずかに残った水の分子間力が水をグリップ力へと変換させるのです。

正直、ブロックパターンやサイプの話は理解できるとしても、分子レベルの話になるともはや化学の世界で、文系出身の筆者には「へぇ~、そうなんだ」としか思えません。とはいえ、ブリヂストンによれば、従来品であるVRX3比でブレーキ制動性能が11%短縮、氷上旋回時のラップタイムは4%短縮。さらに氷上での車両挙動の安定性も向上することになったということでした。

猛暑の中で実施されたスタッドレスの体験試乗会。その意味とは??

さて、今回の試乗体験は、新横浜にあるアイススケートリンクを基点として開催されました。幸いだったのは、試乗がこのスケートリンクと屋外の一般公道の2部構成で行われたことです。

当日は梅雨明け前からの猛暑が続いており、屋外は“危険なほどの暑さ”。この中で試乗を終えてスケートリンクに入ると、リンク内の冷気で一気に身体をクールダウンすることができたのです。正直、これには助かりました。

それにしても、どうしてこんな猛暑の中で試乗会を開いたのか? スタッドレスタイヤだけに、今までなら真冬の積雪地で行うことが当たり前だったはずです。

しかし、提示された試乗メニューを見てその意味がわかりました。ドライ路面ではフリー走行以外に、開発者も同乗しながら夏タイヤである「NEWNO(ニューノ)」との比較試乗も含まれていたのです。これこそ、WZ-1の開発陣が氷上性能だけにとどまらず、ドライ路面での性能に並々ならぬ自信を持っていることの現れ。

つまり、WZ-1がスタッドレスタイヤながら夏タイヤとしても十分通用することをアピールしたかったというわけです。

最初はWZ-1を装着した日産「アリア」で、一般道と首都高速を乗り継いで横浜赤レンガ倉庫へ向かいました。走り出してすぐにわかったのが、スタッドレスタイヤとは思えない静粛性です。路面からの振動が抑えられているのは、ブロックが大きめのスタッドレスタイヤでよくあることですが、その一方でこれが災いしてロードノイズは大きめとなるのがこれまでの常識でした。しかし、WZ-1ではスタッドレスタイヤとは思えない静かさだったのです。

しかもステアリングを切っても反応が実にシャープで、この傾向は一般道だけでなく首都高速に入ってからも変わることはありませんでした。直進性も良好でACCを使って走っていても不安はまったくなし。

むしろ、この日の猛暑によってゴムは柔らかくなっており、そこから得られる乗り心地によってコンフォートカーのような快適さで走ることができたのです。

続いてはNEWNOを履いたトヨタ「ヤリス」で一般道での試乗です。最初はBEVであるアリアからの乗り替えだったこともあり、ヤリス特有のざらついたエンジン音がやや鬱陶しく感じたものの、普通に一般道での走りをこなしてくれました。

次にWZ-1装着車に乗り換えて驚きました。アリア同様、路面からの振動を上手に抑えつつ、キレの良いハンドリングを示していたのです。正直言えば「NEWNOを上回っている?」と思ったほどです。

特に発進時の加速感がスムーズで、キレも良好なので交差点での右左折もごく自然に曲がっていくことができます。これなら街中のストップ&ゴーが繰り返されるシーンでもストレスは感じずに済むかもしれません。スタッドレスタイヤがドライ路面で「ここまで追い込めるとは思わなかった」というのが正直な感想でした。

前モデル「VRX3」との差は、定常円旋回ではっきり体感できた

最後はスタッドレスタイヤとして本領を発揮するであろう、アイススケートリンクでの試乗です。メニューはVRX3とWZ-1との比較が基本。発進でじわり加速とベタ踏み加速を試し、フルブレーキでの制動能力チェック。さらに定常円での旋回でのグリップコントロールを試しました。

結論から言えば、加速でも制動力でもVRX3との差を見つけるのは難しかったというのが正直なところ。若干、加速時でWZ-1の方がしっかりと路面をつかんでいる感はありましたが、これも筆者の運転で本当に同じ条件で操作できていたかは疑問。ですので、直線路でのグリップ力という観点では両者に大きな差は体感できなかったと言えるでしょう。

一方で違いをハッキリと体感できたのが定常円旋回でした。速度を出しすぎるとどうしても外側に膨らんでしまうので、アクセルコントロールは結構難しい。それでも徐々に慣れてくると、WZ-1はVRX3と比べて外側へ膨らむことがグッと減っていることがわかったのです。

仮に外へ膨らんだとしても、WZ-1はトラクションを結構早めに回復させており、いざアイスバーンで滑り始めたらこの差は大きな安心感となるでしょう。

もちろん、今回の氷上での試乗はアイススケートリンクという、管理されたコンディションでの話、実際の一般道路で同じような効果が得られるのかは試してみないとわからないと思います。とはいえ、WZ-1となって氷上性能のポテンシャルアップにつながっていることは間違いないようです。

ただ、ウィンターシーズンでWZ-1を使い、ドライ路面での快適さを味わってしまうと、「オールシーズンこれでいいんじゃない?」と思う人が多数出てきてしまう可能性は否定できません。

ブリヂストンとしては「シーズンごとに夏タイヤと冬タイヤはこれまで通り取り替えて欲しい」と訴えますが、ここまで夏タイヤの性能が上がってくると果たしてユーザーがそう思ってくれるでしょうか。

とはいえ、WZ-1は氷上性能の高さだけでなく、ドライ路面で走る機会が多い人にとっても高い満足度が得られるタイヤであることは、今回の試乗を通してはっきりとわかりました。そうした意味でもWZ-1は従来の概念を覆す、新世代のスタッドレスタイヤと断言できる優れたポテンシャルを持ったタイヤであることは間違いないでしょう。

【フォトギャラリー(画像をタップすると閲覧できます)】

The post 氷上でも舗装路でも驚きのポテンシャル!ブリヂストンから新世代スタッドレスタイヤ「BLIZZAK WZ-1」登場! appeared first on GetNavi web ゲットナビ.

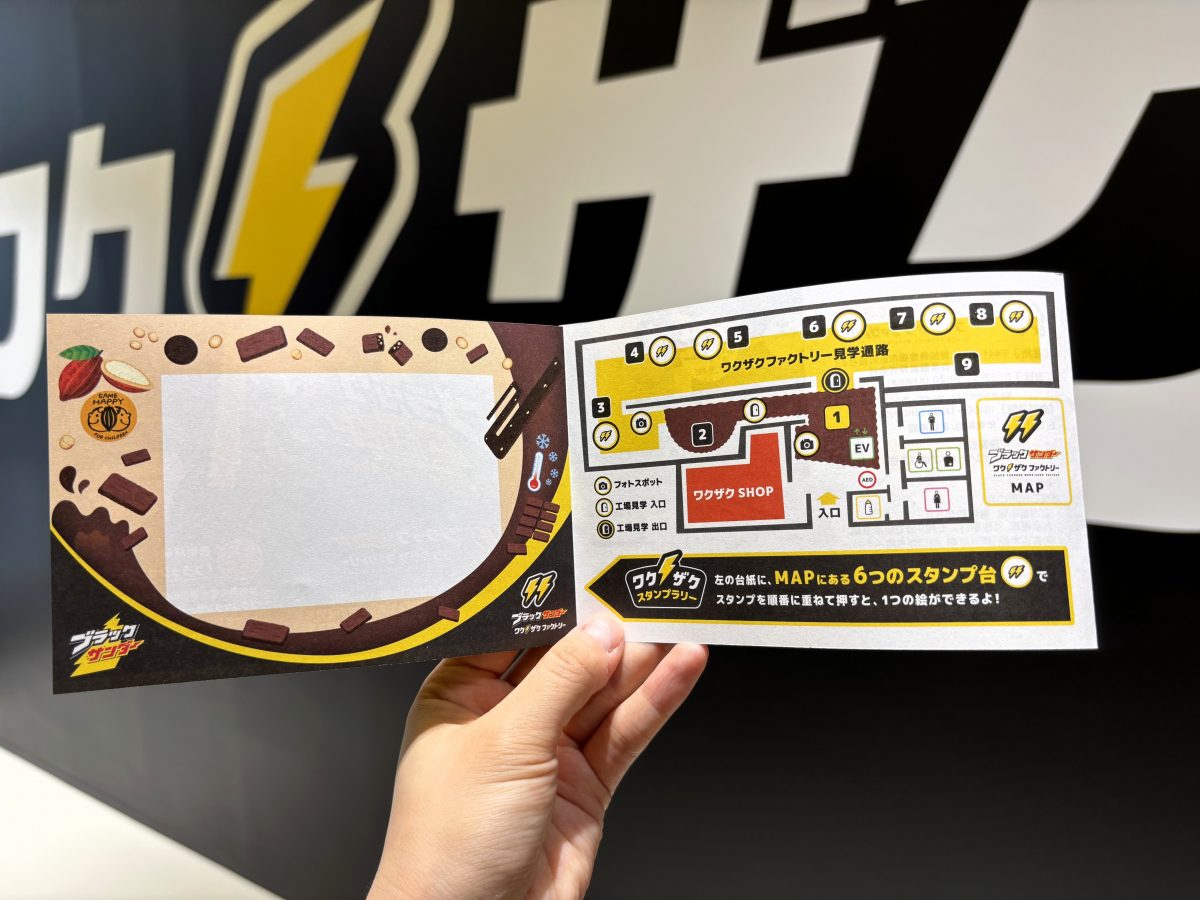

太っ腹ルールの「ブラックサンダー詰め放題」

太っ腹ルールの「ブラックサンダー詰め放題」